NEWS

新闻资讯2022-06-23 11:16:42来源:

一 前言

随着经济的全球化,科学技术的不断创新,不同技术领域的飞速发展和新兴技术行业的出现,使得电机行业的发展越来越迅猛,无论从电机的原材料生产到电机零件的加工制作再到电机的总装,基本越来越向自动化、智能化、专业化发展;同时随着客户对电机的质量要求也越来越严格,不在像以前电机能转就行,需要电机经久耐用、高效、节能。从而需要电机生产制造厂家不断的优化设计,不断的提高电机的加工制作质量。同时随着机械加工设备的设计制作专业化、智能化,加工设备的精度越来越高,效率也越来越快,所以也需要电机厂家不断的完善零件的加工工艺及工装,设计合理的工装夹具,制定合理的加工工艺,提升效率与质量。在电机的零件加工中,铸铁机座的加工是主要的加工零件之一,也是最容易产生加工质量问题的零件之一,机座加工质量的好坏直接影响电机整机装配的质量;同时常规的电机机座的加工需要来回需要四次装夹才能完成零件的加工,毛刀精车各需要两次,所以加工效率慢,零件在工序间的周转时间长,生产周期长,不利于效率与质量的提升。同时随着机座铸造工艺的改进,由手工造型到机器造型,机壳铸件的质量不断提升;需要不断的优化铸铁机座机座的加工工艺及工装。本文主要针对数控立车对铸铁机座进行加工工艺工装的优化改进,从理论分析到前期工艺策划,到加工装夹工装设计制作、刀具选择,零件的生产加工、零件质量确认最后进行数据分析推广。

二、前期的工艺分析策划

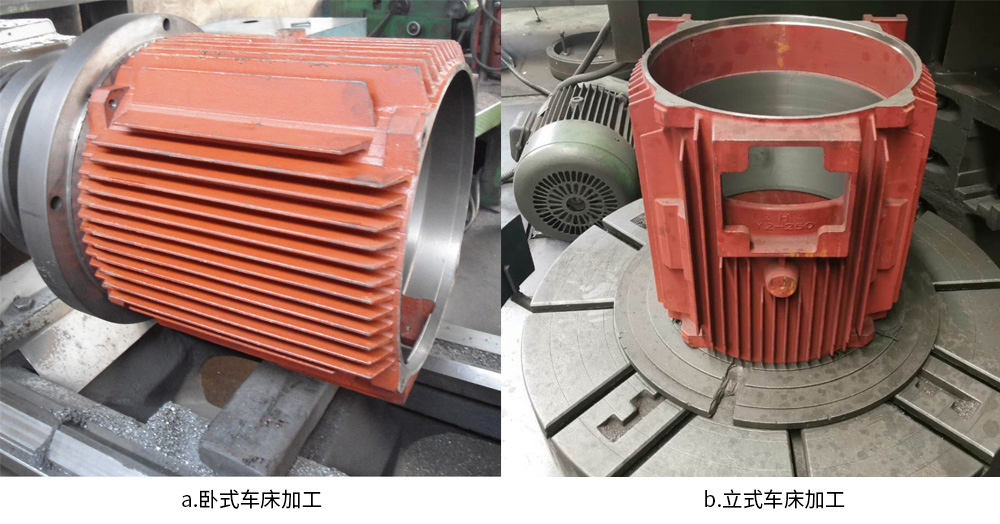

图2.1常用的机座的两种加工方式

1、常规电机机座的加工质量直接影响到电机的装配质量,若机座加工出来变形、同心度、加工尺寸超差,电机装配后定转子相擦、死机、异响等情况,严重影响电机的电器性能和机械性能。电机机座的加工从车床的结构分主要有卧式车床和立式车床两大类如图2.1所示,卧式车床由于工件卧式安装,加工运转时随着机座重量的增加,旋转时会产生就较大的离心力,对设备的主轴影响较大相比对于立车的立式安装,加工精度变低,加工稳定性变差;同时对于卧式车床来说随着机座零件的型号的增大,重量的增加,对比立式车床其不利于零件的安装装夹,所以对于中心高在H160及以上的电机型号,机座的加工基本通过立车来加工完成。同时随着加工机械的发展,数控立车的普及,越来越多的厂家逐步更新为数控立车来加工铸铁机座零件。长期以来,H160及以上的电机铸铁机座的加工从毛坯到成品需要经过如图2.2所示的几道工序:首先,夹持机座外圆或内孔,毛刀一端端面、白段——其次,掉头,夹持已加工好的白段,毛刀加工另一头的端面、白段、铁芯档——再后,上衬片,搭子压紧,精车一端止口、端面、铁芯档——最后,掉头精车另一头止口、端面控制机座总长,需要四道工序、四次装夹、多道周转才能完成普通铸铁机座的加工。导致机座生产周期长,生产效率低,不利于生产现场的协调;同时根据收集的数据经验看,由于在精车时存在两次装夹,存在装夹误差,加上若衬片有点变形、衬片上铁屑清理不干净,则更容易发生机座两端止口与机座铁芯档的同心度超差的质量隐患。在目前市场经济竞争的前提的下,提升效率,提升质量,降低生产成本,是目前企业必须面对的问题。所以结合一直以来的机座加工工艺及越来越普及的数控立车对其的加工工艺及工装夹具进行改进,使其从毛坯到成品两次装夹,两刀加工完成。即第一次装夹完成毛刀,第二次装夹完成精车。

图2.2,常规H160及以上铸铁机座的加工工序流程

图2.3,铸铁机座的外形结构

2、对铸铁机座的外形结构分析如图2.3所示。根据图纸与实物对照,同时由于目前的H160及以上的机座铸件已基本实现机器造型及消失模铸造工艺,所以机铸的外观相比较手工造型的美观、规则,同时余量合理、铸件变形小所以好加工;同时加上机座上有搭子用于安装端盖,搭子反面可通过压板压紧来固定机座,所以通过分析和查阅相关的机座加工工艺及结合现场的实际经验,则确认可以通过加工刀具、装夹工装、加工工艺路线可以实现机座的两次装夹,两刀加工完成其机座零件的加工。其工艺加工流程为:第一、毛刀,以机座搭子外圆定位(装夹时需要注意刀具的加工轨迹,在设计毛刀工装时需要避开,避免刀具撞刀),车加工机座的两端止口、白段(加工尺寸到位)、铁芯档,并按规定留单边1mm,精车余量,后精车非装夹面的端面及搭子的外圆台阶,加工尺寸与精车时的衬片尺寸公称尺寸一致公差代号为h7,(衬片与机座外搭子外圆配合为H8/h7),如下图所示;第二、精车,掉头以已加工的机座外搭子及端面定位安装到精车衬片上,安装完成后精车机座两端止口、铁芯档、端面,使其机座加工尺寸符合精车图纸要求。

三、工装的设计及制作

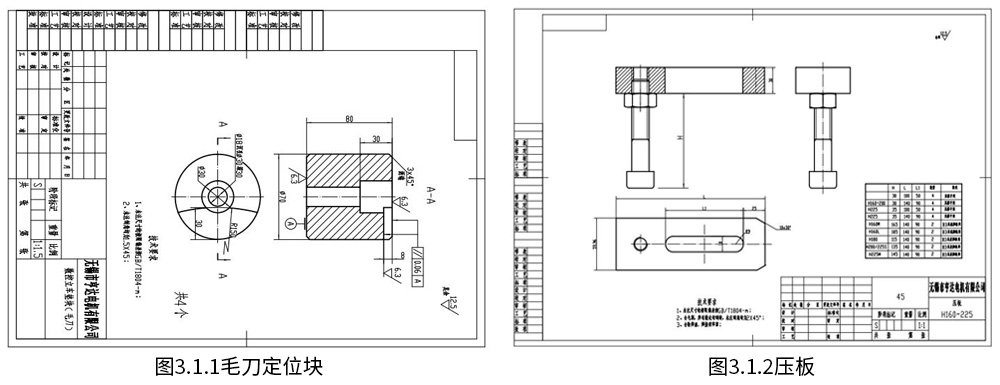

图3.1机座的毛刀加工工装设计简图

1、装夹工装的设计,结合上述的工艺要求,对机座的加工工装进行设计。(1)毛刀时机座的加工工装设计如图3.1所示,采用独立的装夹定位块如图3.1.1所示,根据机座的搭子外形大小,在定位块上设计定位的台阶,定位台阶高度低于机座外搭子台阶高度,同时台阶为圆弧型,圆弧的大小要始终、避免机座毛刀一刀加工时,刀具与定位块干涉,而撞刀;同时定位块中间设计一个通孔,并在加工的台阶面上刮沉孔,便于装夹定位块的安装。压板设计如图3.1.2所示,压板根据机座搭子的外形进行设计,压板上开有U型槽,便于零件安装拆卸,同时压板上加工螺纹孔,安装压板高度调节螺栓,根据中心高的不同进行调节并用螺母并紧;压板紧固螺栓,需要在底部焊接一个螺栓,避免螺栓紧固时在T型槽内紧固时打滑,影响零件的装夹质量。

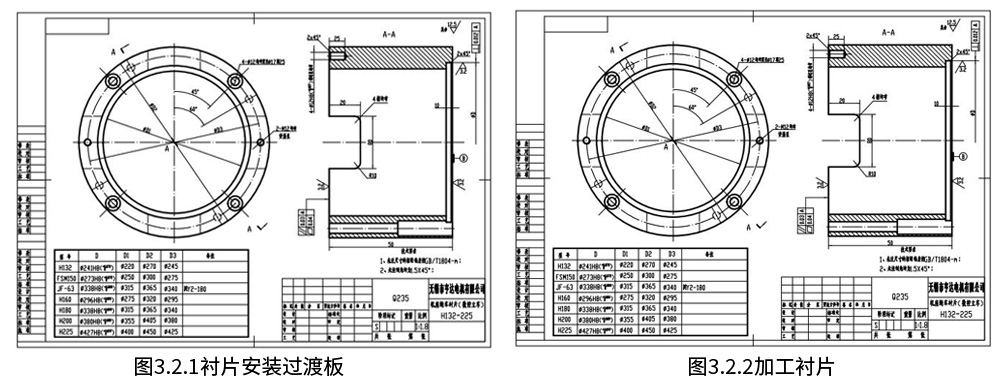

图3.2 机座的精刀加工工装设计简图

1—零件压板紧固螺钉、2—搭子压板组件、3—零件固定衬片、4—衬片安装紧固螺钉、

5—衬片安装过渡板、6—过渡板安装紧固螺钉、7—衬片定位销钉

(2)精车时的机座加工工装采用组合式的环型组合工装,如图3.2所示,包括与设备连接安装过渡板、机座加工零件固定环型衬片、零件安装搭子压板、压板紧固螺钉、衬片安装定位销等几个部件。安装过渡板设计如图3.2.1所示:在安装过渡板上设计与立车花盘相配合的止口、安装通孔、及用于衬片安装的螺纹孔、销钉孔、压板安装螺孔,同时在其上设计四条槽避开花盘上的T型槽,不影响花盘T型槽的使用,同时由于考虑到机座零件的加工型号多为便于过渡板的使用,过渡板上留各机座型号衬片安装的位置刀印,便于环型衬片的安装;环型衬片的设计3.2.2所示,在衬片上设计与机座搭子定位台阶配合的止口,衬片的内腔大于机座止口6~8mm,避免刀具加工机座下端止口时撞刀,刀具干涉,且与过渡板安装配合的端面设计四条等分排屑槽,用于加工铁屑的清理,同时设计安装定位的螺孔及销钉孔;搭子压板的设计如图3.1.2所示同毛刀压板设计,根据机座搭子的大小、及机座压板安装的位置采用组合式设计,主要由压板与调节螺钉、螺母组成。压板上钻攻螺纹孔用于安装调节螺钉,根据零件的型号可调节压板高度,使零件安装紧靠,在与机座搭子平面接触的平板上开U型槽,便于零件的安装与拆卸;等完成工装主要零件的设计。压板紧固螺钉、及销钉均按标准进行选用,压板紧固螺钉的长度根据机座零件的大小进行选择。并在压板紧固螺钉下方焊接螺母,避免在T型槽内紧固时打滑。

2、装夹工装的制作。根据设计图纸,对工装零件进行制作,毛刀定位块、过渡板、环型衬片、压板的材料均采用45钢,后进行调质处理,调质硬度在HB220~250,增强其硬度,提高其力学性能;(1)过渡板加工,先对其进行毛刀,后半精车与衬片配合的平面留0.5mm,精车与花盘固定配合的止口及平面,上加工中心,铣加工四条槽,钻销钉定位孔、过渡板安装通孔及沉孔,加工压板安装螺孔,完成加工中心钻孔、攻丝、铣槽后将过渡板安装到立车设备花盘上,对过渡板与衬片安装配合的平面进行精加工,去毛刺,并检查其过渡板的平面跳动,使其满足图纸要求的0.02,从而完成过渡板的加工;(2)环型衬片加工,先毛刀,后精车衬片内控、外圆、与过渡板安装的平面,半精车与机座外搭子定位台阶接触的平面及止口,留单边0.5mm精车余量,上加工中心加工,先加工与机座外搭子配合接触平面的的通孔及沉孔,后加工与过渡板安装平面接触的销钉孔及四条等分的排屑槽,去除毛刺,将环型衬片安装到过渡板上,销钉定位,螺钉紧固,根据机座外搭子的尺寸精车配合接触面,去毛刺并确认接触底平面的平面调动≤0.015,完成环型衬片的加工;(3)压板的制作。先对压板进行下料,下两块料,对压板零件的两块料进行车加工,与机座搭子接触的一块板后上加工中心进行铣加工U型槽,及安装孔;另外一块压板长度竖直的方向上,加工螺纹孔,对两块压板零件进行组装,用螺钉固定,完成工装零件的制作。(4)压板紧固螺钉、及销钉均按标准进行选用,压板紧固螺钉的长度根据机座零件的大小进行选择。对工装零件进行组装, 完成工装制作如图3.3所示;

图3.3所示机座加工工装

3、加工刀具的选择。由于涉及到加工工艺的改进,机座分两次加工,每次加工都要涉及到机座两止口与铁芯档一次装夹,一刀加工;所以对于刀具的要求就是既能车机座端面,要能车铁芯档、白段、两端止口;但由于机座在第一次装夹,毛刀加工完成后,需要对止口端面进行精车,及对机座的外搭子进行加工,加工一个定位台阶,用于机座精车时定位;所以查阅相关的机械加工资料,收集刀具信息,并结合机座加工工艺工装最终选择刀具如图3.4所示。毛刀时采用手磨刀于成型刀片结合进行毛刀加工,加工搭子定位台阶时采用手磨的左刃90°偏刀,加工铁芯档、白段、端面采用左刃45°偏刀;同时目前随着成型刀片在铸铁机座加工上的推广应用,大大的降低了操作工磨刀的工作时间,延长了刀具的使用寿命,提升加工效率,所以在机座再用一刀加工工艺加工时均采用成型刀片进行加工;一把刀片可以在一道工序中利用两个刀刃,一刃用于加工机座端面,倒角,一刃用于加工两端止口、白段、铁芯档;同时刀片为方形,每面四刃,每次加工用两个刀刃,当刀片精车精度达不到要求时用于毛刀加工,大大的提高的刀片的使用率。降低刀片的采购成本。所以毛刀时的加工刀具配置安装如图3.5所示;精车时的刀具配置如图3.6所示;

图3.4铸铁机壳加工刀具型号

四、零件的加工确认

结合生产实际,机座的生产加工一般为一人操作两台设备,一台毛刀,一台精车;现场以H160为例对机座进行加工质量进行确认。

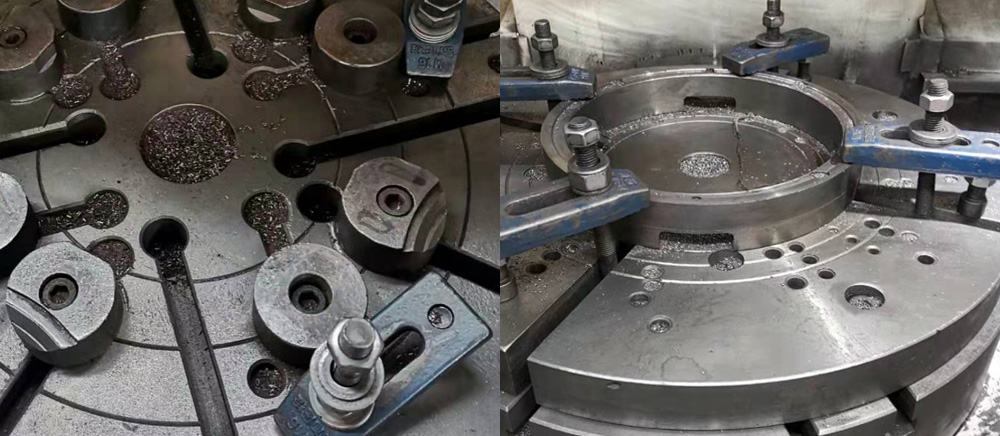

1、毛刀,第一步:将毛刀定位块安装到进行零件毛刀的数控立车上,根据H160机座外搭子的外形尺寸,调整定位块的距离,使其四个定位块所在位置的中心与花盘中心重合,固定定位块;第二步,安装零件,用压板压住搭子,螺钉紧固,并安装加工刀具;第三步,编程,对刀,程序运行,加工零件,先粗车机座上端端面、两端止口、白段、铁芯档,除端面留2mm加工余量其余均留单边1mm的加工余量进行精车,后在精车机座上端的端面及外搭子定位台阶,外搭子的尺寸与衬片的尺寸配合为H8/h7;完成毛刀工序;并对其毛刀尺寸进行确认。其加工尺寸符合图纸要求加工尺寸。主要加工过程如图4.1所示。

图4.1机座毛刀加工过程

2、精车,第一步:安装衬片安装过渡板,将其安装到设备工作台面上,安装时需要主要过渡板上的四条槽,需要与数控立车上花盘的四条T形槽一致;后用过渡板安装紧固螺钉安装紧固;第二步:将零件固定衬片安装到过渡板上,用衬片定位销钉定位,衬片安装紧固螺钉紧固;第三步:清理衬片上的铁屑、垃圾安装所需加工的机壳零件。以外搭子定位台阶定位,用搭子压板压机壳上的搭子平面,安装时根据机壳的中心高调节压板的高度调节螺钉,来调节支撑高度,将零件安装到位,并安装加工所用的成型刀具;第四步,编程,对刀,程序运行,加工零件,精车上端端面,上端止口、铁芯档、白段、下端止口,实现一次装夹,完成零件的加工现场对其零件加工质量的进行确认,加工的尺寸满足图纸要求,同时效率比原来提升30%,不用再多次进行的来回周转搬运。提升效率,降低成本。具体加工流程如图4.2所示;

图4.2.机座精车加工过程

五、结论

本文所述的加工工艺结构能实现机座在数控立车设备上加工一次装夹一刀加工工艺,实现一次装夹,完成机座的两端止口、白段、铁芯档、端面,加工效率快,两端止口与铁芯档的同心度好,质量有保证,同时该文所述的工装制造成本低,使用方便,根据型号安装相应的加工衬片,使用过程中能有效的缩短铸铁机壳的生产周期,降低操作工劳动强度,降低生产成本,优化车间内部电机机壳的加工工艺,同时保证了电机的装配质量满足客户的安装需求。通过该工艺结构的设计制作,大大的提升的我们公司内部电机机壳的加工质量,提升了效率,在公司领导的主推下、车间的配合下,目前这种工艺结构已普遍的适用于我们的产品零件同时也推广到供应商。